动力电池制造行业RFID解决方案

动力电池制造行业信息化改造需求:

当前国内生产动力电池的企业约有上百家,但由于自动化程度低,不少企业呈现出生产效率低,产品良率低和运营信息孤岛等信息弊端,这使得动力电池在技术以及一致性问题上一直很难有实质性突破,严重影响了动力电池的整体性能,也制约了我国新能源汽车产业的发展。

因此动力电池的智能制造应运而生。什么是动力电池的智能制造?它是指,动力电池生产智能工厂综合运用ERP系统、MES系统等软件,并实现全周期生产的可视化、自动化、智能化。

动力电池智能制造存在的问题:

动力电池电芯前段工序制造设备的信息孤岛化

动力电池电芯中段工序制造设备的信息孤岛化

动力电池电芯模组以及系统装配工艺的信息孤岛化

安奈特RFID+解决方案:

以工业RFID识别产品为信息载体,帮助动力电池前端工序设备中的:电解液存储,涂布机,辊压,分切,极片模切机等信息化提供一整套应用解决方案。

1 动力电池行业的电解液存储RFID应用场景:

电解液供应商在仓库出货时,使用手持PDA将电解液塑料桶上的RFID标签信息更改,写上当前电解液产品的各类参数信息,电芯制造商仓库人员接收到电解液供应商的货物后,使用手持PDA读取塑料桶上的RFID存储的电解液参数信息,上传到后台管理系统中心,后台管理系统中心将下达电解液缓存罐的位置信息,而后将有两位工人将塑料桶内的电解液补充到正确的缓存罐中。

因每个缓存罐都以提前安装RFID标签,以及缓存罐上方安装了高频RFIF一体式读写器,后台系统一直在时刻监控每个缓存罐的液位高度(液位传感器提供实时的液位高度),缓存罐内部的电解液规格参数,每个缓存罐的位置信息等数据。

RFID应用安装示意图:

2 动力电池行业的涂布机,辊压,分切,极片模切机RFID应用场景:

作为动力电池整条产线最为关键的环节,生产前段工序对动力电池产品品质一致性和性能稳定性产生直接影响。动力电池电芯生产前段工序是指实现锂离子动力电池从原材料输送到模切的极片加工成型的过程。自动加料系统、搅拌机、涂布机、辊压机和模切机等是动力电池制造过程的核心工艺装备。

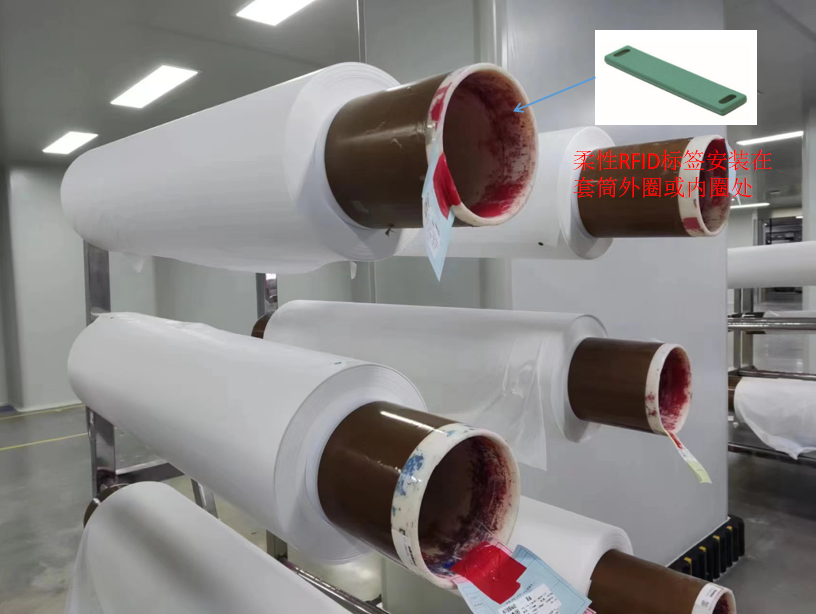

上述各类设备之间的套筒搬运,装卸,分切卷绕之间的数据如何传递,如何与上层MES系统实现数据的互联互通,是一个很重要的因素,利用安奈特低频或者超高频频段的RFID产品,可帮助电池制造商,完成卷绕所用的套筒信息的实时更新,是一个非常重要的步骤。

应用流程:

鉴于各设备之间的信息传递的孤岛化问题,可将各设备之间所用到的套筒安装一枚柔性RFID标签,将套筒上的薄膜产品信息写入RFID标签内部,各类设备内部安装套筒的环节工序,安装RFID读写器,实现实时读取套筒上的RFID标签信息,将数据上传到MES系统,客户后台制造管理系统,可监控各套筒之间安装的正确性与工作状态。

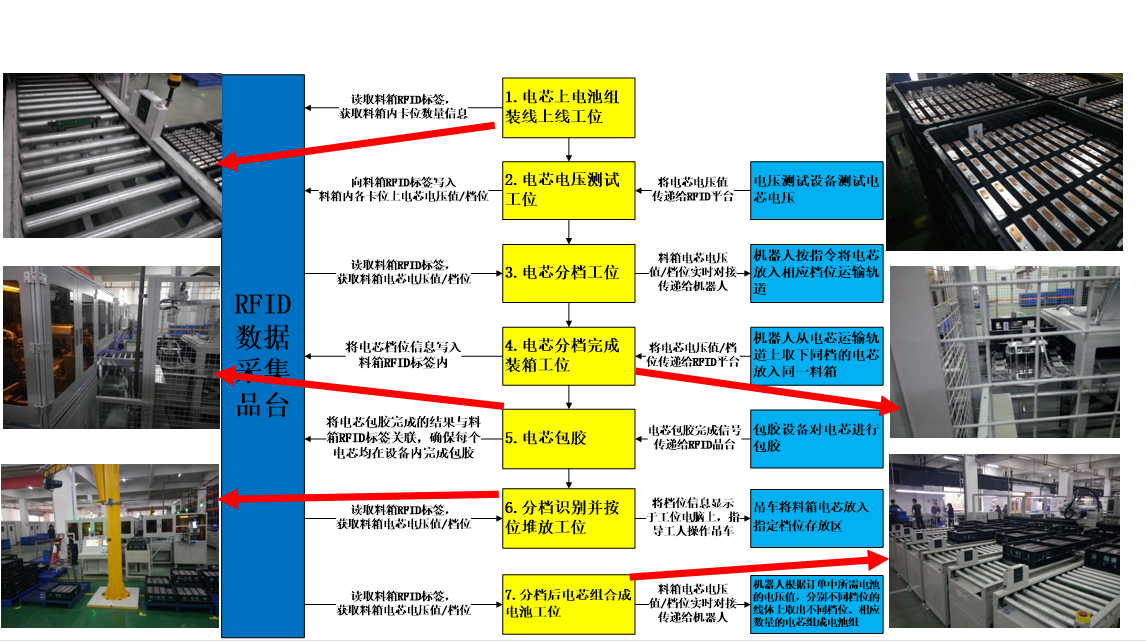

3 动力电池行业电芯模组以及系统装配环节RFID应用场景:

传统工艺主要以手工作业和单机自动化为主,近年来随着大规模生产对生产效率和过程控制的要求,动力电池生产中段装配工序已逐步实现整线自动化控制。通过对自动化工作站、上下料机构、自动传输机构、多轴机器人等部件的连接整合,采用高精度RFID识别技术实现对过程数据数据的自动采集、监控和反馈,并结合设备MES系统的应用,实现动力电池中段工序智能化生产。

通过RFID识别技术,完成动力电池生产线上电芯料箱级的无人、自动、实时识别,利用实时采集的料箱信息、分档信息,完成混自动测试设备控制、电芯参数传递、电芯电压分档、工艺指导实时推送、包胶工艺校验、及各类自动化设备对接等业务需求。